- مقدمه

برشکاری فرآیندی ساده است که برای بریدن فلزات استفاده میشود. فرآیند برشکاری اساسا فرآیند تولید فلز است و در نقاط گوناگون دستگاه نورد (تولید ورق فولادی) برای برش گرم و سرد مواد فولادی استفاده میشود. از قیچی برش برای بریدن فولاد و دیگر مواد با هر اندازه و شکلی استفاده میکنند.

در فرآیند برشکاری، قطعات فلز با اعمال نیروی زیادی از هم جدا میشوند که این نیرو سبب از هم گسیختن مواد میشود. رایجترین فرآیندهای برشکاری (مانند برشزنی (شیرینگ)، منگنهزنی (پانچینگ)، سوراخزنی (پیرسینگ)، شکافزنی (اسلیتینگ) و پولکزنی (بلنکینگ) و غیره) با اعمال نیروی برشی انجام میشود. هنگامی که نیروی برشی بسیار زیادی اعمال شود، تنش برشی ماده از مقاومت برشی نهایی آن بیشتر میشود؛ در نتیجه ماده گسیخته شده و در محل برش از هم جدا میشود.

نیروی برشی با دو تیغۀ قیچی برش اعمال میشود که یکی در بالا و دیگری در زیر ماده قرار دارد (تیغۀ بالایی و تیغۀ پایینی). این تیغهها با هم زاویه دارند و به هم نیرو وارد کرده و فاصلۀ میانشان با آفست (جابهجاشدگی) لازم مشخص میشود. معمولا یکی از تیغهها ثابت میماند. تیغههای برشی مورد استفاده در فرآیند برشکاری معمولا به جای لبۀ چاقویی، لبۀ مربعی دارند و جنس آنها از فولاد پرکربن، فولاد کم آلیاژ، فولاد خشکه و … است.

در طول فرآیند برشکاری، تنش برشی در امتداد ضخامت ماده اعمال میشود. برش با تغییرشکل شدید و موضعی مومسان و پس از شکستگی رخ میدهد که در ضخامت ماده، عمیقتر پخش میشود. از آنجا که ماده هنگام برش، در اثر تنش برشی دچار تغییرشکل مومسان میشود، از نظر تئوری نیروی لازم برای برش برابر با مقاومت برشی ماده است. نیروی واقعی لازم به خاطر اصطکاک میان تیغۀ قیچی برش و ماده، همیشه بیشتر از مقاومت برشی ماده است.

میان لبههای تیغههای بالایی و پایینی، لقی کمی هست که به شکستگی زودتر مواد کمک میکند. لقی تیغهها، فاصلۀ میان تیغۀ بالایی و پایینی قیچی هنگام عبور آنها از کنار هم در طول فرآیند برش است.

لقی میان دو تیغه پارامتر مهمی است که شکل لبۀ برشخورده را مشخص میکند. لقی زیاد سبب لبۀ گرد میشود. لبههای برشخورده، دچار پیچوتاب و خارفلز میشوند. در صورت لقی زیاد، بار برشی نیز بیشتر میشود. لقی ناکافی، برش مضاعف در قطعات به جا میگذارد. مواد شکلپذیر نیز خارفلزهای بزرگی دارند. برای مواد سختتر و ضخیمتر، لقی بزرگتر لازم است.

در کل اندازۀ لقی، مقدار متغیری میان 2 تا 10 درصد ضخامت مواد است.

اندازۀ لقی به عوامل مختلفی مانند نوع فرآیند برشکاری، نوع ماده و ضخامت آن بستگی دارد. تنظیم مطلوب تیغه سبب شکستگی تمیز مواد میشود. معمولا بیشتر قیچیهای برش به سیستم لقی تیغۀ دستی یا برقی مجهز هستند؛ البته در برخی موارد، برای تنظیم یا محدودیت در تنظیمات، میتوان از روش نامناسبتری هم استفاده کرد.

برش معمولا با ایجاد ترک در دو طرف ماده آغاز میشود که با اعمال نیروی برشی گسترش مییابد. به خاطر سایش مواد در امتداد لبۀ برش با تیغهها، سطح لبۀ برشخورده، براق و صیقلی میشود. عرض ناحیۀ برش به سرعت حرکت تیغۀ قیچی بستگی دارد. سرعت بیشتر حرکت تیغۀ قیچی سبب ناحیۀ برش باریک با سطح صاف و سرعت کمتر آن اثر وارونه دارد.

کیفیت برش فولاد در طول فرآیند برشکاری با تیزی تیغههای قیچی نسبت مستقیم دارد. تیغههای کند، لبههای ناهموار به جا میگذارند. زاویۀ رِیک (زاویۀ شیب) تیغه (زاویۀ تیغۀ متحرک هنگام عبور از تیغۀ ثابت) نیز در تعیین کیفیت برش مهم است.

در کل، هرچه زاویۀ رِیک کمتر باشد، کیفیت برش بهتر است. در قطعات کوتاهتر (تا 100 میلیمتر طول) مشکلات کیفیت برش، مانند کمانش، پیچش، و خمش دیده میشود که پس از برش، پشت قیچی قرار میگیرند. قیچیهای با زاویۀ رِیک پایینتر، نسبت به قیچیهای با زاویۀ رِیک بالاتر، نیروی بیشتری نیاز دارند.

- هندسۀ ناحیۀ برشکاری

آثار برشکاری روی ماده با پیشروی فرآیند برش تغییر میکند و در لبۀ مواد برشخورده دیده میشود. هنگامی که تیغه به مواد برخورد میکند، لقی میان تیغهها به مواد این امکان را میدهد که به صورت مومسان تغییرشکل بدهند و برجستگی کوچکی ایجاد شود.

این برجستگی با نام رولاُور[1] شناخته میشود. این ناحیه مربوط به فرورفتگی کوچکی است که تیغۀ قیچی برش روی ماده ایجاد میکند. سطح صیقلی زیر این ناحیه است. سطح صیقلی، سطح صافی است که از سایش سطح برش روی تیغۀ قیچی برش ایجاد میشود.

ناحیۀ صیقلی زیر رولاُور و معمولا در بخش بالایی قرار دارد. ناحیۀ شکستگی زیر ناحیۀ صیقلی قرار دارد. خارفلز، زیر ناحیۀ شکستگی ایجاد میشود.

خارفلز، لبۀ تیزی است که به خاطر کشیدگی طول مواد پیش از برش کامل، در پایان فرآیند برشکاری ایجاد میشود. عمق ناحیۀ تغییرشکل به شکلپذیری فلز بستگی دارد. اگر شکلپذیری کوچک باشد، عمق این ناحیه کم است.

عمق نفوذ تیغۀ قیچی برش داخل ماده، مجموع ارتفاع رولاُور و ارتفاع ناحیۀ صیقلی است.

عمق ناحیۀ ناصاف با افزایش شکلپذیری، ضخامت مواد یا لقی افزایش مییابد. در ناحیۀ شکستگی، تغییرشکل برشی شدیدی وجود دارد.

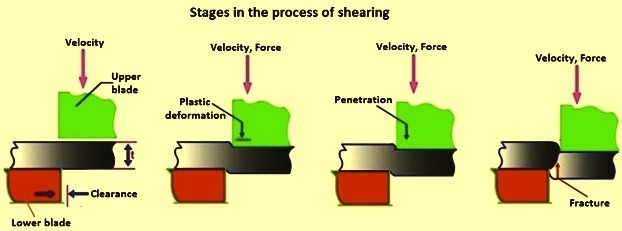

مراحل فرآیند برشکاری در شکل 1 نشان داده شده است.

شکل 1. مراحل فرآیند برشکاری

- قیچی برش و انواع آن

قیچی برش برای بریدن ورق، صفحه، شمش، دایره، مربع، مقطع، تیر، میلۀ نازک و … در دستگاه نورد استفاده میشود.

قیچی برش بسته به کاربرد خود برای انجام عمل برش، معمولا از یک تیغۀ پایینی ثابت و یک تیغۀ بالایی متحرک استفاده میکند. عوامل بسیاری، از جمله طول مادهای که میتواند پردازش کند و ضخامت و نوع مادهای که باید برش دهد، نوع قیچی مورد استفاده را تعیین میکنند.

به قیچیهایی که قبل از بستر خنککننده در دستگاه نورد استفاده میشود، قیچی گرم و قیچیهایی که بعد از بستر خنککننده استفاده میشود، قیچی سرد میگویند. قیچی گرم طول دلخواه و قسمت ابتدایی و انتهایی خط نورد را برش میدهد. همچنین قیچی گرم میلۀ نوردشده را در صورت وقوع کابِل[2] (پرتاب مواج فلز) در دستگاه نورد برش میدهد. قیچی گرم برای برش خط نورد در دمای نورد طراحی شده است. قیچی سرد برای برش محصول نوردشده به طولهای دلخواه قابل فروش استفاده میشود.

انواع قیچیهایی که معمولا در دستگاه نورد استفاده میشوند، (1) قیچی برش و کابِل، (2) قیچی برش بستر خنککننده و (3) قیچی گردان است.

قیچی برش و کابِل در دستگاه نورد گرم برای برش قسمت ابتدایی، انتهایی و برای برش قطعهقطعه در حوادث غیرمترقبه استفاده میشود. این قیچیها معمولا از نوع استارت/استاپ هستند و یا با کلاچ/ترمز هوافشاری نصبشده روی چرخ لنگر یا با موتور جریان مستقیم به حرکت درمیآیند. این قیچیها با سیستم کنترلکنندۀ منطقی قابل برنامهریزی[3]، کنترل میشوند و در طول برش تلورانس (لقی) بسیار کمی ایجاد میکنند.

قیچی برش بستر خنککننده برای برش طول بستر خنککننده استفاده میشود. این قیچی معمولا برای دماهای پایین سطح طراحی شده و قبل از ورود به بستر خنککننده نصب میشود. قیچی برش بستر خنککننده عموما از نوع استارت/استاپ و عملکرد پیوسته است و با موتور جریان مستقیم به حرکت درمیآید. این نوع قیچی نیز معمولا با سیستم کنترلکنندۀ منطقی قابل برنامهریزی، کنترل میشود و از این رو در طول برش تلورانس بسیار کمی ایجاد میکند.

قیچی گردان، قیچی مقرون به صرفهای است که برای برش قسمت ابتدایی، انتهایی محصول و قطعهقطعهکردن مواد نوردشده در مواقع اضطراری استفاده میشود. این قیچی پیوسته در حال چرخش است. در کل از این قیچی برای پیرایش (تیریمینگ) مواد در دستگاه نورد گرم با سرعت بسیار پایین استفاده میشود.

قیچیهای گرم معمولا از نوع قیچیهای پروانهای هستند. قیچی پروانهای[4]، قیچیهایی هستند که مواد را در حین حرکت در دستگاه نورد با سرعت نورد برش میدهد. قیچی پروانهای برای برشکاریهایی استفاده میشود که در آن مواد پیوستهای که باید به طول برش داده شوند، نمیتوانند در طول فرآیند برش متوقف شوند و باید در حین حرکت بریده شوند.

ساختار مکانیکی، یک سیستم برشی نصبشده بر نورد فراهم میکند که در حین انجام برش، مواد را با سرعت همگام دنبال میکند و سپس به موقعیت اصلی باز میگردد تا منتظر برش بعدی بماند.

کنترل قیچی پروانهای بر اساس سیستم کنترلکنندۀ منطقی قابل برنامهریزی است. این سیستم با در نظر گرفتن حداکثر بهرهوری و دقت و حداقل تنش برای همۀ قطعات مکانیکی، در کل برای نیازهای خاص قیچی پروانهای طراحی شده است.

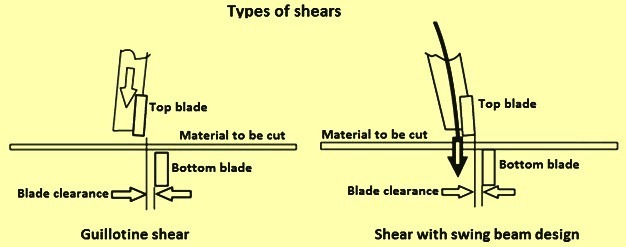

همچنین قیچیها را میتوان بر اساس طرح برش و سیستمهای محرکی که در طراحی استفاده میشود به انواع گوناگونی دستهبندی کرد. دو نوع طراحی برای به حرکت درآوردن قیچیهای گونیابر[5] رایج است. طرح اول قیچی گیوتینی[6] (همچنین به نام واحد کشویی شناخته میشود)، و طرح دوم قیچی تیر گردان[7] است.

قیچی گیوتینی، تیغۀ متحرکی دارد که روی کشوهای مستقیم حرکت میکند. تیغۀ متحرک تقریبا در تمام طول حرکت با تیغۀ ثابت موازی است. طرح گیوتینی (شکل 2) برای به حرکت درآوردن تیغۀ متحرک به سمت پایین، از سیستم محرک استفاده میکند. برای اینکه تیرهای تیغۀ قیچی گیوتینی در هنگام عبور از کنار هم در موقعیت مناسبی قرار گیرند، به سیستم حرکت افقی ستونی[8] نیاز است.

قیچی تیر گردان، برای چرخاندن تیغۀ متحرک به سمت پایین روی بلبرینگهای غلتکی، از یکی از سیستمهای حرکتی استفاده میکند. این کار باعث میشود که برای نگهداشتن تیغهها در موقعیت مناسب هنگام عبور از کنار هم، به سیستم حرکت افقی ستونی نیاز نداشته باشیم.

شکل 2. انواع قیچی برش

سیستم حرکتی قیچیها، تیغۀ متحرک را روی مواد حرکت میدهد تا برش ایجاد کند.

سیستمهای حرکتی را میتوان به پنج نوع اصلی، (1) پایی یا دستی، (2) هوایی، (3) مکانیکی، (4) هیدرومکانیکی، و (5) هیدرولیک دستهبندی کرد. در کارخانههای نورد معمولا از سه نوع مکانیکی، هیدرومکانیکی و هیدرولیک استفاده میشود.

هنگامی که اپراتور برای ایجاد برش روی یک پدال پا میگذارد، قیچی پایی درگیر میشود. در کل از قیچی پایی در ورقکاریهای فلز استفاده میشود. برای استفاده از برش هوایی، اپراتور روی پدالی پا میگذارد که سیلندرهای هوا را برای ایجاد برش فعال میکند.

برای تامین برق قیچی هوایی، از سیستم هوای کارگاهی یا کمپرسور هوای مستقل استفاده میشود. قیچی هوایی طرح حرکتی سادهای دارد و از اضافه بار محافظت میکند. در قیچی مکانیکی حرکتمستقیم، هنگامی که اپراتور برای ایجاد برش فولاد روی پدال پا میگذارد، موتوری روشن میشود که تیر را برای ایجاد برش پایین میآورد. موتور در پایان چرخه خاموش میشود و تیر تیغه به بالا برمیگردد. این طرح برای قیچیهایی مناسب است که پیوسته از آنها استفاده نشود، زیرا دستگاه فقط هنگامی که فعال باشد از برق استفاده میکند.

در قیچی مکانیکی نوع چرخ لنگر، اپراتور برای فعال شدن کلاج روی پدال پا میگذارد و چرخ لنگر را درگیر میکند تا تیر تیغه به سمت پایین حرکت کند. قیچیهای مکانیکی سریع هستند و برای برش انواع مواد خاص، طراحی بهتری دارند.

قیچی هیدرومکانیکی، سیلندر یا سیلندرهای هیدرولیکی دارد که برای ایجاد برش، وسیلۀ مکانیکی بازومانندی را برای حرکت تیر تیغه به سمت پایین به حرکت درمیآورد. در این نوع قیچی برش میتوان از سیستم هیدرولیک کوچکتری استفاده کرد، زیرا دستگاه مکانیکی نیروی لازم را تولید میکند. قیچی هیدرولیک فقط با نیروی هیدرولیک کار میکند و هنگامی به حرکت درمیآید که اپراتور برای فعالکردن سیلندرهای هیدرولیک و تغذیۀ تیر تیغه روی پدال پا میگذارد.

در طول سالها انواع مختلفی از قیچیها ایجاد شدهاند و با بهسازی این قیچیها میتوان امکانات زیادی به آنها افزود که در ادامه توضیح داده شده است.

قیچی کلاچ و ترمز. این قیچیها طراحی قدیمیتری دارند و با اینکه عملکرد سیستم کلاچ و ترمز دقت و تکرارپذیری را محدود میکند، اما میتوانند از فناوری خودکارسازی جدید بهره ببرند. مزیت اصلی این نوع قیچی، امکان تنظیم دقیق زمانبندی کلاچ و ترمز برای بهینهسازی دقت و عمر مواد اصطکاکی است. همچنین سیستم کنترل جدید میتواند تکرارپذیری برش را با به حداقل رساندن خطای الکتریکی، بیشتر کند.

قیچی استارت/استاپ. این قیچیها بسیار شبیه به قیچیهای کلاچ و ترمز هستند، اما در این حالت موتور و جعبهدندۀ قیچی پیوسته به هم متصل هستند. این نوع قیچی باید موقعیت تیغه را بسیار دقیق کنترل کند تا دقت و اطمینانپذیری بالایی را تضمین کند. در کاربردهای کنونی این قیچیها، معمولا نیازی به تعویض کل سیستم نیست، صرفا فقط اعمال سیستم کنترل حرکت جدیدی روی سیستم حرکتی موجود کافی است.

قیچی چرخان[9]. این قیچی تکنولوژی فوق مدرنی دارد و در مواقعی که به سرعت و دقت بالا نیاز است استفاده میشود. این امر با ترکیبی بهینه از استراتژیهای کنترل حرکت با هدف دستیابی به بهترین عملکرد با حداقل تلاش دستگاه، حاصل میشود. حرکت پویای سریع اعمالشده روی تیغههای چرخان و دایورتر برای فراهمساختن قیچی چرخان همهکاره و بسیار دقیق، با قابلیت انجام برش ابتدایی و انتهایی، قطعهقطعهکردن و برش یکدست با سرعت بالا ضروری است.

یکی از ویژگیهای قیچی چرخان، همافزایی میان سیستم اینرسی بالا (تیغههای قیچی) و سیستم اینرسی پایین (دایورتر) است. چالش بزرگ ارتقای این قیچی، استفاده از سیستم کنترل حرکت یکسان برای هر دو بخشی است که آن را برای دو کار مختلف بهینهسازی میکند.

انواع رایج قیچیهایی که معمولا در دستگاههای نورد نصب میشوند، به شرح زیر است:

قیچی اسنپ. این قیچیها معمولا در سمت ورودی پایۀ دستگاه نورد قرار میگیرند. این قیچیها برای برش مواد ورودی داغ استفاده میشوند که به دستگاه نورد منتقل میشود.

قیچی آونگی. این قیچیها از سیستمهای برش معلق در ساختار «نوسانی» تشکیل شدهاند. برش را میتوان برای موادی که در حرکت یا توقف هستند انجام داد. این قیچی برای برش ابتدایی یا انتهایی یا برش مواد ورودی داغ استفاده میشود که به دستگاه نورد منتقل میشود.

قیچی جامع[10]. این قیچیها معمولا برای سرعتهای بالاتر محصول طراحی میشوند و معمولا برای برش ابتدایی یا انتهایی و برش کابِل استفاده میشوند. در این قیچی برش با پالس خودکار آغاز میشود. قیچیهای جامع عموما از نوع اجرا پیوسته هستند.

قیچی سیستم دوگانه. این قیچی معمولا در قامت قیچی بستر خنککننده استفاده میشود. این قیچیها مجهز به دو سیستم برش (1) سیستم میللنگ گردان و (2) سیستم میللنگ اهرمی هستند. سیستم میللنگ اهرمی عمدتا برای برش مقاطع استفاده میشود. قیچی عمود بر جهت نورد حرکت میکند تا سیستم استفادهشده را در خط نورد قرار دهد.

قیچی میللنگی[11]. این قیچیها را میتوان به صورت (1) قیچی پیوسته در حال اجرا، (2) قیچی استارت/استاپ، و (3) قیچی کوپلینگ با ترکیب ترمز/کوپلینگ طراحی کرد. این قیچی برای برش، جداسازی یا برش اضطراری هنگام کابِل استفاده میشود. شروع برش با مولد پالس آغاز میشود. قیچی میللنگی میتواند به دو شکل قیچی میللنگ بازویی یا قیچی میللنگ دوبل باشد.

قیچی طبلی[12]. این قیچی معمولا برای محصولاتی با شکل ساده مانند تخت یا گرد استفاده میشود. تیغهها روی سیلندر چرخان (یا طبل) نصب میشوند و با سرعت «الگو» تنظیم میشوند تا «پیچخوردگی» میله را به حداقل برسانند.

قیچی سرد. این قیچی برای برش فولاد در طول بسترخنککننده به طولهای قابل فروش است. این قیچی پس از میز غلتکی خروجی بستر خنککننده، بعد از صافکننده نصب میشوند. قیچی سرد نیز میتواند از نوع قیچی پروانهای باشد.

قیچیها به کنترل حرکت بهینه نیاز دارند. این امر شامل الگوریتمهای برنامهریزی حرکت اختصاصی، بهینهسازی پارامتر حرکت و ضبط پارامترهای دقیق تنظیم است.

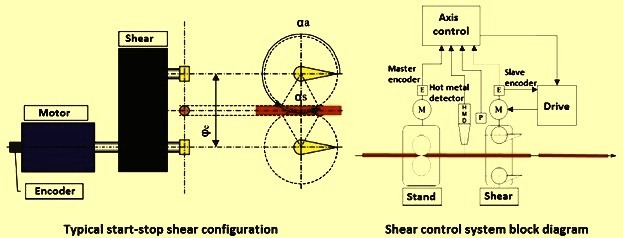

دیاگرام بلوک سیستم کنترل قیچی در شکل 3 نشان داده شده است. همۀ فناوریهای کنترل انعطافپذیر هستند و از تنظیمات مختلفی پشتیبانی میکنند که برای محصولات مختلف و آرایشهای مکانیکی مختلف مانند قیچی با ترکیب بازوهای پروانهای و میللنگی و چرخ لنگر اختیاری لازم است.

چرخۀ قیچی استارت/استاپ را میتوان به صورت

(1) افزایش سرعت که در طی آن موتور از موقعیت اصلی شروع به کار میکند، و به سرعت لازم برای انجام برش (سرعت همگام سازی) میافزاید.

(2) همگامسازی که در طی آن موتور از لحظۀ برخورد تیغهها روی میله تا زمانی که از زاویۀ همگام خارج میشوند، در سرعت ثابت باقی میماند.

(3) کاهش سرعت که در طی آن سرعت موتور در این دوره از سرعت همگامسازی به سرعت صفر کاهش مییابد.

(4) تغییر موقعیت که در طی این مرحله موتور با شروع از وضعیت توقف، به موقعیت اصلی بازگشته و برای برش بعدی آماده میشود، شرح داد.

چرخۀ برش معمولا با استفاده از یک دوربین الکترونیکی انجام میشود. این عمل، موقعیت محور تابع (تیغههای قیچی فولادبر) را با توجه به موقعیت محور اصلی (موقعیت ماده) کنترل میکند.

شکل 3. ساختار معمول برش استارت/استاپ و دیاگرام بلوک سیستم کنترل قیچی

پارامترهای بهینهشده برای محصولات مختلف، با سیستم راهنمای یکپارچه به سادگی انتخاب میشوند و خودکار با مسیرهای حرکتی محاسبهشده ترکیب میشوند تا موجب مزیتهایی مانند (1) کاهش تنش و سایش مکانیکی، (2) کاهش اختلال عملیاتی (3) کاهش تنش الکتریکی هم در محرک و هم در موتور، (4) کاهش نیاز به انرژی، و (5) انتخاب مقرون به صرفۀ موتورها و محرکها شوند.

اجزای اصلی سیستم در بخش زیر آورده شده است.

کنترل محور. کنترل محور، قلب سیستم کنترل است و موقعیت تیغههای قیچی را برای اطمینان از دقت و تکرارپذیری طول برش، کنترل میکند. برای انجام این عمل، رمزگذار[13] پایه، رمزگذار قیچی، آشکارساز فلز داغ[14] و سوییچ مجاورتی[15] را به عنوان ورودی دریافت میکند و درخواست سرعت یا گشتاور برای محرک قیچی را به عنوان خروجی تولید میکند.

رمزگذار اصلی. رمزگذار افزایشی متصل به موتور پایه است و برای تشخیص موقعیت مواد استفاده میشود.

رمزگذار قیچی. رمزگذار افزایشی متصل به موتور قیچی است و برای تشخیص موقعیت تیغۀ قیچی استفاده میشود.

آشکارساز فلز داغ. حسگری است که برای تعیین ابتدا و انتهای میله در ردیابی موقعیت میله ضروری است.

سوییچ مجاورتی قیچی. حسگری است که برای تنظیم دوبارۀ موقعیت قیچی در لحظۀ برش استفاده میشود.

[1] rollover[2] cobble[3] PLC (programmable logic control)[4] Flying shear[5] squaring shears

[6] guillotine shear[7] swing beam shear[8] gibbing[9] Rotating shears[10] Universal shears

[11] Crank shears[12] Drum shears[13] encoder[14] hot metal detector (HMD)[15] proximity switch

اطلاعاتی در خصوص تیغه قیچی چیپر نیاز دارم