استند نورد

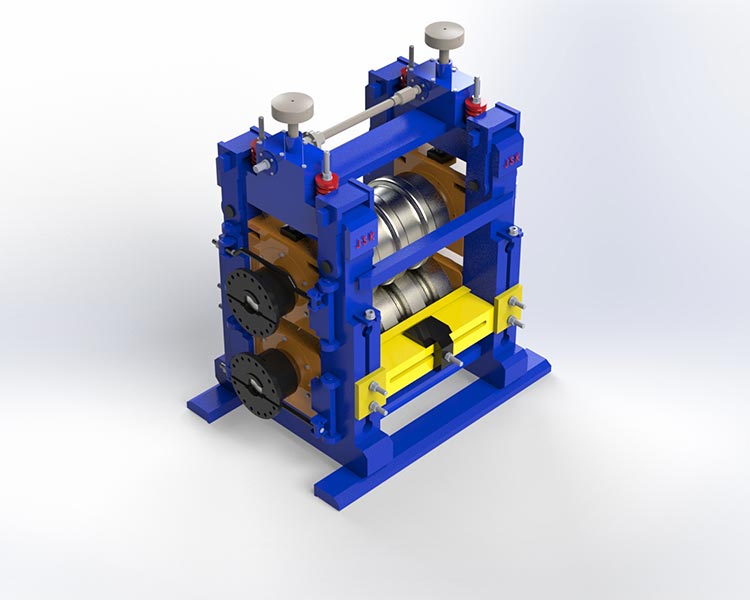

قفسه استند نورد یکی ازماشین آلات مهم در صنعت نورد گرم می باشد که در تولید مقاطع نظیر تیرآهن، میلگرد، سپری، نبشی و … بکار برده می شود. این دستگاه همراه با غلتکهای کالیبر شده و متعلقات مونتاژی آن و با توجه به نوع محصول طراحی می شود و با دریافت نیرو و گشتاور لازم از الکتروموتور به وسیله گیربکس و نهایتاً گاردان، تغییر مقاطع شمش را تا رساندن به مقطع مورد نظر انجام می دهد. غلتکهای دستگاه نورد بر روی یاتاقانها مونتاژ شده و این یاتاقان ها به کمک سیستم مکانیکی به نام گیربکس کلگی استند که نیروی محرک آن توسط هیدروموتور یا بصورت دستی تأمین می شود، ارتفاع غلتک ها را تنظیم می کند.

هدف از نورد، تبدیل مواد از مقاطع بزرگ به مقاطع کوچکتر با اشکال مختلف است. این تغییر شکل با اعمال نیروهای فشاری از طریق مجموعه ای از دو غلتک یا بیشتر که خلاف جهت هم می چرخند، انجام می شود. فضای بین غلتک ها کمتر از ضخامت ماده ورودی است. در فرآیند نورد، مواد عبور داده شده بین غلتک ها به صورت موم سان (پلاستیک) تغییر شکل می دهند.

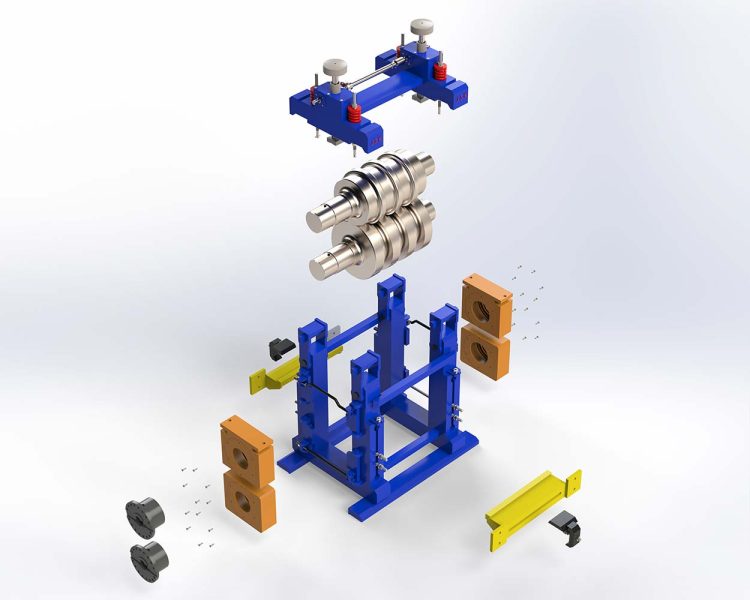

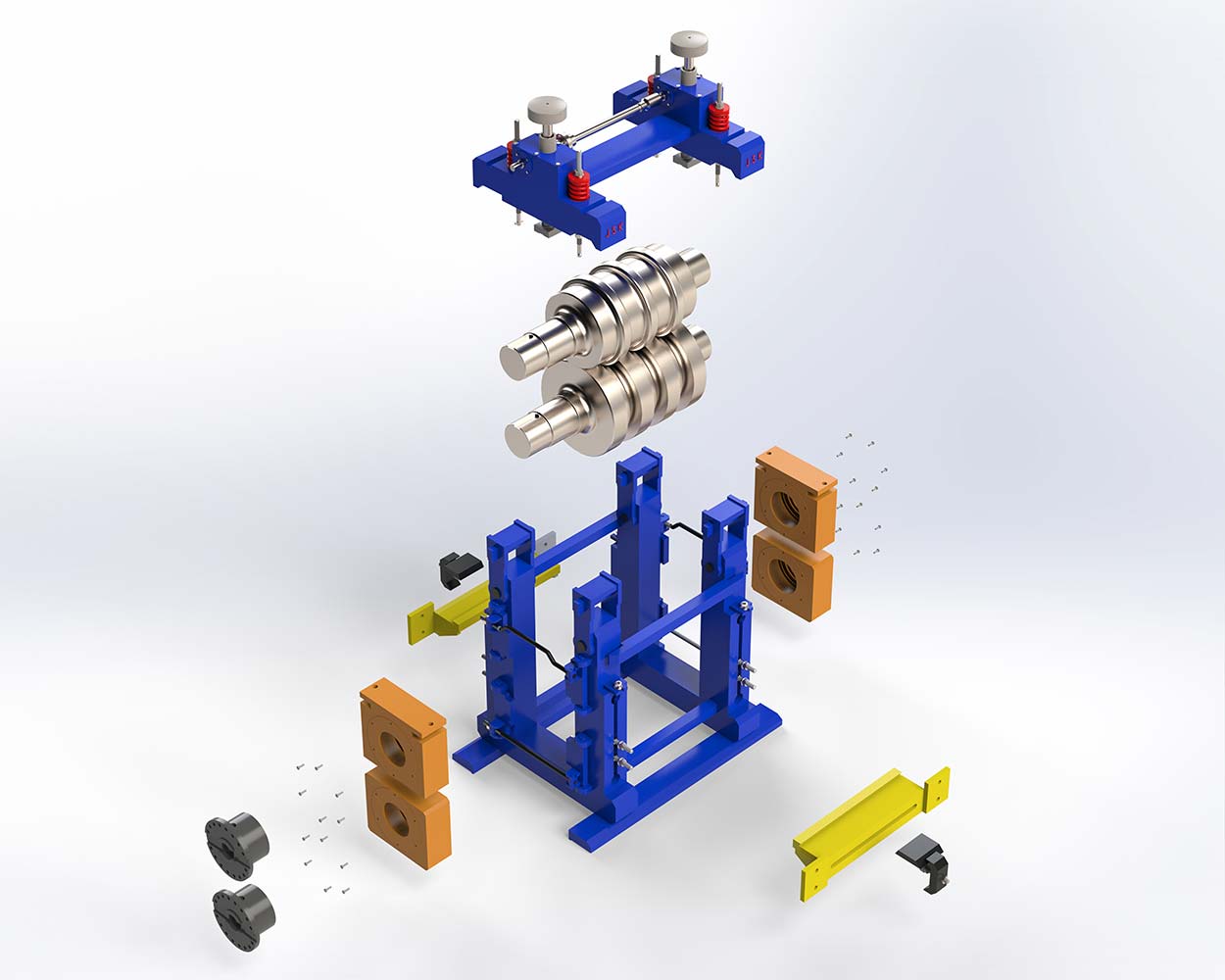

استند نورد از قطعات اصلی نظیر: قفسه استند، هوزینگ یاتاقان، غلتک های نورد، کلگی و گیربکس کلگی، گایدهای ورودی و خروجی، فنر کلگی و … تشکیل شده است که بطور خلاصه به بررسی آنها می پردازیم.

- قفسه استند، استراکچر اصلی دستگاه استند نورد محسوب شده و قطعات روی آن مونتاژ می گردد.

- قطعه بعدی هوزینگ یاتاقان است که جهت مهار حرکت عرضی و راحتی چرخش غلطکها و همچنین هم راستایی آنها از این مجموعه استفاده می شود.

- قسمت کلگی و گیربکس کلگی استند وظیفه نگهداری و تنظیم محل قرار گیری هوزینگ های یاتاقان را به عهده دارند.

- جهت ایجاد شکل نهایی محصول از مجموعه غلتکهای فرم که کالیبر مخصوص محصول تولیدی را دارد، استفاده می شود.

- به منظور هدایت و کنترل حرکت شمش در مسیر ورود و خروج استند، از گاید (راهنما) استفاده می شود.

- جهت استقرار گاید و تنظیم ارتفاع آن قطعه ای به نام بالکن در دو طرف قفسه استند تعبیه شده است.

فنر کلگی استند، فنرهایی هستند که توسط پیچ به هوزینگ یاتاقانهای غلتک فوقانی متصل شده اند که علاوه بر تنظیمات گپ میان کالیبر غلتک ها، نوسانات حاصل از ورود قطعه کار به داخل استند نورد را نیز مهار کرده و در نتیجه هیچ ضربه ناگهانی در هنگام دریافت خوراک (شمش فولادی) بوجود نخواهد آمد.

در نهایت جهت حصول شکل مطلوب محصول نهایی نیاز به کالیبراسیون غلتک می باشد.

کالیبر غلتک نورد عبارتست از ایجاد شیارهای مکمل بر روی غلتک های مورد استفاده در یک قفسه استند که شمش فولادی با مقطع مربع و متناسب با خط تولید و محصول نهایی در حالت گداخته و در دمایی تا حدود 1100 درجه سلسیوس از میان آن عبور کرده و دقیقاً شکل شیار را به خود می گیرد.

انواع استند با توجه به نوع خط نورد به دو صورت کلی افقی و عمودی دسته بندی می شود و از لحاظ مکانیزم تنظیم تجهیزات کارخانه های نورد می تواند به صورت دستی، مکانیکی، الکترومکانیکی، پنوماتیکی، هیدرولیکی و یا ترکیبی از همه این ها باشد.

قفسه های نورد بر اساس نوع کار نیز به سه نوع تقسیم می شوند:

- استندهای خشن کار ( Roughing Rolling ): غلتکهای این نوع استند اغلب سه تایی بوده و بصورت رفت و برگشتی عمل می کند و می تواند بین 5 تا 7 پاس (مرحله) متوالی نورد را با تغییر زاویه حدوداً 90 درجه انجام دهد. جهت عدم ایجاد وقفه بین پاس های متداوم استند و هدر رفتن گشتاور لازم، از مجموعه فلایویل استفاده می شود که بین استند رافینگ و گیربکس قرار می گیرد.

- استندهای بخش میانی ( intermediate Rolling ): این استندها بیشترین تعداد ( حدود 5 تا 8 عدد) در خط تولید نورد را به خود اختصاص می دهند تا تغییرات حجمی مقاطع تولیدی به صورت یکنواخت امکان پذیر باشد.

- استندهای بخش پایانی ( Finishing Rolling ) استندهای پایانی که تعداد آنها اغلب یک یا دو عدد می باشد از استندهای میانی و خشن کاری سرعت بیشتری داشته و کمترین تغییرات حجمی را رقم می زنند و از لحاظ ابعادی، از دیگر استندها کوچکتر می باشند.

استندها یا قفسه های فوق به ترتیب بیشترین تغییرات حجمی و ابعادی بر روی مواد در حال “نورد” را انجام می دهند که قفسه های پایانی مراحل آخر و شکل نهایی محصول را ایجاد می کنند و بسته به اندازه محصول نهایی، طراحی کالیبر و طول خط تولید، تعداد استندها تغییر خواهد کرد.

شرکت دانش بنیان جهان صنعت کرمانشاه (JSK) با تجربه در طراحی، ساخت و بهینه سازی این دستگاه صنعتی از سال ۱۳۹۵ تاکنون توانسته است با کاهش هزینه های تولید و ارتقای سطح کیفی آن و همچنین بومی سازی این محصول گام مهمی در جلوگیری از خروج ارز از کشور بردارد و اکنون آماده همکاری هر چه بیشتر و ارائه تولیدات خود به دیگر شرکت ها به صورت کلی و جزئی می باشد.

از جمله شرکت های مهم که محصولات ما را استفاده نموده اند، می توان شرکت سیما فولاد جهان، فولاد آتیه خاور میانه و شرکت فولاد ارگ تبریز را نام برد.

نویسندگان:

مهندس مسعود احمدی (مدیر کنترل کیفیت)

مهندس احمد آرامی (رئیس واحد فنی مهندسی و تحقیقات)

توضیحات مختصر و عالی بود. دم شما گرم