احیای مستقیم

احیای مستقیم به هر فرآیندی که طی آن آهن از سنگ آهن در دمایی پایین تر از دمای ذوب ماده مورد نظر استخراج شود ، اطلاق می شود.

آهن کاهش یافته ( DRI ) نام خود را از تغییرات شیمیایی که سنگ آهن تحت حرارت در کوره در دماهای بالا در حضور گازهای غنی از هیدروکربن ، مونوکسیدکربن و یا کربن عنصری به دست می آید گرفته است .

گاز احیاکننده معمولا مخلوطی از گاز هیدروژن (H2) و کربن مونوکسید ( CO ) بوده و فرآیند در بازدهی دمایی بین 800 تا 1200 درجه سانتیگراد انجام می شود .

فرآیند کاهش مستقیم تقریبا به دو دسته گاز و ذغال سنگ تقسیم می شود . در هر دو مورد هدف از این فرآیند ، حذف اکسیژن موجود در اشکال مختلف سنگ آهن (سنگ معدن، کنسانتره، گندله، پوسته اکسیدی، گرد و غبار و غیره) به منظور تبدیل ماده اولیه به آهن فلزی، بدون ذوب کردن ( زیر 1200 درجه سانتیگراد) آن می باشد .

هم اکنون تولید به شیوه ی DRI با موفقیت در بخش های مختلف دنیا انجام می شود. زیرا سرمایه گذاری اولیه و هزینه های عملیاتی کارخانه های تولید آهن اسفنجی در مقایسه با کارخانه های فولاد یکپارچه کم و برای کشورهای در حال توسعه که در آن منابع ذغال سنگ محدود هستند مناسب است .

آهن اسفنجی درصد آهنی معادل با آهن قراضه ( بین 90 تا 94 درصد داشته ) بنابراین ماده اولیه مناسبی برای استفاده در کارگاه های تولیدی کوچک بوده و امکان تولید گریدهایی با خلوص بالاتر با استفاده از قراضه هایی با خلوص پایین تر بوجود می آورد .

آهن داغ بریکت شده ( HBI ) یک فرم فشرده از DRI بوده که قابلیت حمل و نقل، جابجایی و ذخیره سازی را دارد.

شایان ذکر است روش DRI دارای مشکلاتی هم می باشد که از جمله آن می توان اشاره کرد که آهن اسفنجی اگر در مقابل هوا و رطوبت محافظت نشود به دلیل حساسیت زیاد مجددا اکسید می گردد .

بالک آهن احتمال احتراق داشته زیرا خاصیت اشتعال زایی دارد . برخلاف آهن قراضه که تقریبا آهن خالص می باشد ، آهن اسفنجی دارای ناخالصی سیلسیومی بوده و باید در فرآیند آن جداسازی شود .

منبع حرارتی : کک ( در واقع کربن ناخالص ) در کوره پخت با هوای داغ طی یک واکنش به شدت گرماده می سوزد که این واکنش سوختن منبع اصلی حرارت در کوره می باشد .

واکنش 1 : C + O2 = CO2

احیای سنگ آهن در دمای بالا و پایین کوره، کربن دی اکسید با کربن واکنش داده و کربن مونوکسید تولید می کند.

واکنش 2 : C + Co2 = 2Co

کربن مونوکسید جزء اصلی احیا کننده در کوره پخت می باشد .

واکنش 3 : Fe2 O3 + 3 Co = 2Fe + 3Co

در قسمت های داغ تر کوره، کربن به عنوان جزء احیاکننده عمل می کند .

توجه شود که در دماهای بالاتر، محصول جانبی به جای کربن دی اکسید، کربن مونوکسید می باشد .

واکنش 4 : Fe2o3 + 3C = 2Fe + 3Co

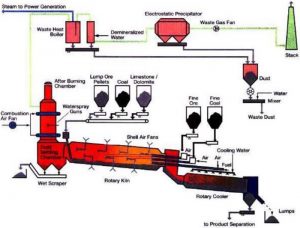

آهن اسفنجی با استفاده از ذغال غیر کک شو از طریق فرآیند احیای سنگ آهن در کوره دوار تولید می شود.

احیا در یک درجه حرارت از پیش تعیین شده و فشار اتمسفری کنترل شده صورت می پذیرد. مواد اولیه ورودی مانند سنگ آهن، ذغال کک نشو و مواد گدازنده مانند سنگ آهک یا دولومیت در اندازه های معین به کمک تغذیه کننده های وزنی و حجمی به داخل کوره دوار ریخته می شوند.

به دلیل شیب و حرکت چرخشی کوره دوار، مواد اولیه به آهستگی از داخل کوره عبور کرده و طی واکنش های صورت گرفته به آهن اسفنجی تبدیل می شوند، سپس مواد به خنک کننده دوار وارد و در آنجا خنک می شوند.

درجه حرارت محصول خنک شده در حدود 80 الی 100 درجه سانتیگراد بوده که از خنک کننده تخلیه شده و سپس به سیستم جداسازی و جابجایی منتقل می شود .

محصول که شامل آهن اسفنجی با مواد مغناطیسی مانند ذغال و غیره است توسط غربال به اندازه های مختلف جداسازی شده و سپس توسط جداکننده مغناطیسی جدا می شود، سپس آهن اسفنجی به یک مخزن ریخته شده و بیرون فرستاده می شود .

بررسی فنی کوره دوار برای تولید آهن اسفنجی

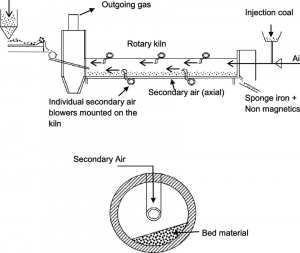

تمام واکنش های صورت گرفته در کوره استوانه ای دوار حول محور خود و دارای شیبی ملایم ( زیر 5 درجه ) نسبت به زمین رخ می دهد ، سنگ و یا گندله های هماتیتی و مگنتیتی با محتوای ذغال و سنگ آهک و یا دولومیت به کوره گردان وارد شده و ضمن حرکت در خلاف جهت جریان گاز ، گرم شده و در دمایی حدود 1100 درجه سانتیگراد تا حدود 92 درصد احیا و به آهن اسفنجی تبدیل می شوند .

از ویژگی های این روش، نصب لوله هایی در طول بدنه کوره دوار و نصب یک مشعل در محل خروجی آهن اسفنجی است . با این تجهیزات تنظیم دقیق درجه حرارت در طول کوره ممکن می گردد .

مزایای روش کوره دوار : تولید آهن اسفنجی حاوی کربن که می تواند در فولادسازی مفید باشد ، امکان استفاده از سنگ آهن های مختلف و بصورت های متفاوت نظیر نرمه سنگ ، گندله ها و دانه های سنگ و کلوخه

ویژگی های روش SL / RN :

- احیا در این روش توسط کوره دوار انجام می شود .

- می توان از ذغال سنگ کک نشو به عنوان عامل احیاکننده و سنگ آهن و دولومیت به عنوان کمک ذوب استفاده کرد .

- آهن اسفنجی سرد یا مذاب از بار گندله یا کلوخه سنگ آهن ، ماسه ساحلی ، ایلمینت ، FeTio3 ، کربن و ذغال تولید می شود .

- یکی از طرح های موفق برای کاهش مصرف انرژی می باشد .

- حداکثر ظرفیت روش SL / RN 500 تن در روز و حداقل 15 هزار تن در ماه است و روش مناسبی برای بخش خصوص و معادن سنگ آهن کوچک هماتیتی است. از مزیت های اصلی پروژه مذکور امکان استفاده از حرارت دود خروجی کوره و تولید 12 مگاوات برق توسط واحد نیروگاه می باشد .