آشنایی با نسوزها

بدون شک مهم ترین عضو خانواده مهندسی مواد، دیرگدازها[1](نسوز) هستند، چرا که بدون این مواد، تولید هر نوع فلزی تقریباً غیر ممکن و به صرفه نیست.

مواد غیر فلزی با نقطه ذوب و خمیری شدن بالا (حداقل 1500 درجه سانتیگراد) که از قرن 18ام به عنوان یک صنعت جداگانه خود را معرفی کردند.

به طور حدودی تخمین زده شده که بیش از 23 میلیارد دلار (حدوداً معادل 27500 کیلوتن دیرگداز) از مبادلات تجاری دنیا در سال 2020 را نسوزها به خود اختصاص دادهاند و انتظار میرود، این رقم در سال 2025 به حدود 27.5 میلیارد دلار برسد.

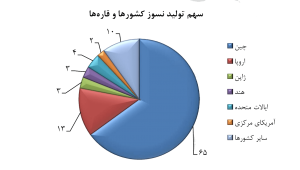

البته باید گفت این رقم دست پایین گرفته شده است، چرا که علاوه بر اینکه کشور چین به عنوان بزرگترین تولیدکننده نسوز و دیرگداز جهان اعلام کرده است که به تنهایی در سال 2025 با نرخ رشد 4 درصد، بیش از 30 میلیارد دلار نسوز تولید خواهد کرد، وضعیت تولید دیرگداز در بسیاری از کشورها شفاف نیست. به طور کلی سهم کشورها در تولید مواد نسوز به صورت زیر میباشد.

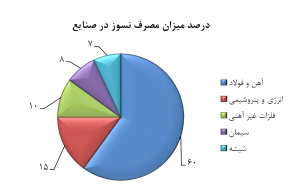

در دیدکلی و تجاری نسوزها را به عنوان بخشی کوچکی از صنعت فولاد درنظر می گیرند که حدود 3 تا 4 درصد هزینههای تولید فولاد را شامل میشود که در این بین، بیش از 43 درصد مصرف نسوز ایالات متحده، در قسمت پاتیلهای صنایع فولاد است.

اما موضوع از این جنبه قابل بررسی است که علاوه بر اینکه تمام فلزات برای حیات خود نیاز به مواد دیرگداز دارند، در صنایع پتروشیمی، شیشهسازی، نیروگاهها، سیمان و سرامیک نیز از نسوز استفاده میشود. با این حال مشتری بیش از 60 درصد نسوز تولیدی جهان، در صنایع فولادی هستند. میزان مصرف سایر صنایع نیز در شکل زیر مشخص شده است.

دسته بندی نسوزها

اگر لازم باشد با دیرگدازها به عنوان یک خانواده آشنا شویم، انواع مختلفی از این دسته مواد وجود داشته و لحظه به لحظه به وجود میآیند.

سیلیس، آلومینا، منیزیا، تیتانیا از اعضای اصلی این خانواده هستند که در کنار سیمانها و افزودنیها به عنوان بادیگاردی قدرتمند جهت مبارزه با سرباره و مذاب خود را معرفی میکنند. تنوع در جرمهای دیرگداز با توجه به ترکیب شیمیایی، فازها، روش تولید و نحوه استفاده از آن بسیار زیاد است که شاید بتوان گفت بیش از 1000 نوع دیرگداز در دنیا تولید میشود.

معروفترین و پراستفادهترین مواد در دیرگدازها بر پایه شش اکسید اصلی عبارتند از: SiO2، Al2O3، ZrO2، Cr2O3، CaO و MgO. همچنین ترکیبات بین آنها که بهتازگی اغلب در ترکیب با کربن نیز مخلوط میشوند، قرار دارند. از 24 نوع ماده معدنی به میزان 5 درصد از کل مواد معدنی در تولید نسوز استفاده میشود، که این رقم نسوزها را در رتبه دهم استفاده کنندگان از مواد معدنی بعد از صنعت شیشه قرار میدهد.

اجزای نسوزها

اگر بخواهیم اجزای اصلی نسوزها را مورد بررسی قرار دهیم، همانطور که گفته شد هر ماده نسوز (چه جرم است یا چه آجر)، از ماده سرامیکی، سیمان و افزودنی تشکیل شده است.

مواد سرامیکی مانند اسکلت عمل کرده و کارایی اصلی را به ماده نسوز میدهد. این مواد که گاه به صورت خالص و گاه به همراه سایر ناخالصیها مورد استفاده قرار میگیرند، در هر دمایی با توجه به ماهیت خود و سایر شرایط محیطی، رفتار متفاوتی از خود نشان میدهند که میتواند مفید یا مضر باشد. گاهی اوقات در دمایی خاص استحاله به صورتی رخ میدهد که باعث تخریب جرم شده و باید از آن اجتناب کرد.

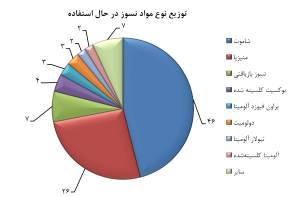

گاهی اوقات به دنبال حرارت هستیم که پخت ماده اتفاق بیافتد. همچنین شرایطی مثل رطوبت میتواند بر رفتار آن تاثیرگذار باشد. سایر شرایط مانند پرتوهای نوری (مثل UV)، سرعت اعمال حرارت و تنشهای اعمالی بر رفتار این قسمت از نسوزها تاثیرگذار است. گرچه تعداد زیادی ماده پایه سرامیکی و معدنی برای تولید نسوز و دیرگداز وجود دارد، اما در دنیا بیشتر از شاموتها و مواد منیزیایی استفاده میشود. سایر مواد مورد استفاده در نسوزها در شکل نشان داده شده است.

با اینکه مواد سرامیکی که به عنوان جز اصلی دیرگدازی شناخته میشوند، برای دستیابی به استحکام، نیازمند نگهدارنده هستند که سیمانها نقش خود را به عنوان بایندر[2] ایفا میکنند.

سیمان به عنوان استراتژیکترین قسمت نسوز شناخته میشود و حتی مهمترین مشکل فعلی کشورمان در حوزه نسوز، تولید و خودکفایی این محصول است.

سیمان پرتلند 80، پرتلند 70، فندو، پلونیوم، A700 و سکار از جمله انواع سیمانهایی هستند که در این صنعت مورد استفاده قرار میگیرند. پرمصرفترین نوع سیمانها در حال حاضر سیمان 70 و 80 است. علاوه بر کاربرد بیان شده، افزایش کارایی و کاهش قیمت از دیگر کاربردهای سیمان است.

جزء آخر نسوز، افزودنیها است که در دنیای حاضر به عنوان عامل رقابت شرکتهای تولیدکننده دیرگداز شناخته میشود. افزودنیها در کنار درصد مصرفی و نحوه اضافه کردن آنان، اسرار محرمانه شرکتها هستند که نمیتوان به طور دقیق آنها را معرفی کرد. میکروسیلیس، اسید سیتریک، هگزا متافسفات سدیم و فسفریک اسید از انواع معروف افزودنیها هستند که در کنار درصد مورد مصرف، معنی پیدا میکنند.

درصد جذب آب، دمای زینتر، استحکام فشاری، ضریب انبساط حرارتی، شوکپذیری و استحالههای فازی از دلایل اضافه کردن افزودنیها به جرمهای نسوز میباشد.

دستهبندی نسوزها، مخصوصاً در مورد جرمهای نسوز، مختلف است. براساس ترکیب شیمیایی، روش تولید، شکل فیزیکی و پایه مواد مورد استفاده تقسیم بندی میتواند صورت گیرد.

در صنعت ایران معمولا دیرگدازها براساس نحوه اعمال دستهبندی و شناخته میشود که دستهبندی آن بدین صورت است:

شکل داده شده[3] (آجر)، کوبیدنی[4]، ریختنی[5]، پاشیدنی[6] و محافظ[7].

Binder -[3] Shaped Refractories-[4] Ramming-[5] Castable-[6] Gunning-[7] Fetting

در آینده بیشتر درباه جزئیات فنی نسوزها صحبت خواهد شد.

از دیگر نکاتی که درباره نسوزها باید گفت، وضعیت تولید نسوز در کشورمان است.

صنعت نسوز در ایران، جزء صنایعی به شمار می رود که طی دهههای گذشته به خوبی و هم پای با صنایع مادر رشد کرده است. بیش از ۶۰ واحد تولیدی در صنعت نسوز در ایران مشغول به کار هستند که توانایی تولید 95 درصد از انواع نسوز را دارند، اما ۵۰ درصد تولید کشور توسط ۷ تا ۸ شرکت بزرگ انجام میپذیرد که ظرفیت تولید دیرگداز بیش ۶۰۰ هزار تن در سال را رقم میزنند.

این مقدار با توجه به چشمانداز افق سال 1404 مقدار کمی است. چرا که به عنوان مثال برای تولید هر تن فولاد به صورت متوسط 10 تا 20 کیلوگرم نسوز استفاده میشود.

به عبارت دیگر، برای تولید سالانه 33 میلیون تن فولاد در کشور (باتوجه به سند چشمانداز افق 1404)، فقط برای فولاد به حدود 500 هزار تن نسوز نیاز است؛ حال آنکه سایر صنایع نیز به آجرها و جرمهای نسوز نیازمندند. به عنوان مثال میزان مصرف نسوز سایر محصولات نیز در جدول زیر بیان شده است.

| صنعت | میانگین مصرف نسوز به ازای هر تن تولید (کیلوگرم) |

| فولاد و آهن | 12 |

| آلومینیوم و آلیاژهای آن | 4-5 |

| سیمان | 0.8-0.9 |

| شیشه | 0.1 |

سه صنعت فولاد، سیمان و شیشه سازی به ترتیب مهم ترین متقاضیان صنعت نسوز در ایران محسوب میشوند. هرچند نسوزها به خاطر وزن سنگین خود در حمل و نقل دارای مشکلاتی هستند، اما با این حال با توجه به رشد صنعت دیرگداز، صادرات قابل توجهی به ویژه به کشورهای منطقه (مانند عراق، کویت، روسیه، بلاروس و اکراین) رشد کرده است.

چین، آمریکا و هند سه تولیدکننده بزرگ جهانی در این حوزه هستند. در این بین کشور چین با توجه به قوانین حکومتی مبنی بر کاهش آلودگیها، نرخ رشد تولید نسوز و در برخی موارد تولید نسوز و مواد اولیه این صنعت را کاهش داده است.

این کشورها به ازای هر نیروی انسانی مشغول به کار در صنعت نسوز، سالانه 220 تا 250 تن نسوز تولید میکنند؛ در حالی که این عدد در ایران 85 تن است. این تفاوت بیشتر به خاطر قدیمی بودن تجهیزات مورد استفاده در کارخانهها است که ایران را از بازار جهانی عقب انداخته است.

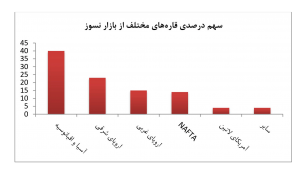

شکل زیر سهم مناطق مختلف جهان را از بازار نسوز به نمایش میگذارد که آسیا به خاطر تولید انبوه کشور چین، از سایر قارهها جلوتر است.