امروزه در بيشتر كشورها، صنایع و به خصوص صنعت فولاد، تكنولوژي نورد نقش تعيينكنندهاي در توسعه اقتصادي و صنعتي ايفا ميكند. در ميان انواع محصولات نوردي، نورد مقاطع پيچيده مانند تير آهن، ناوداني، ريل، میلگرد و… به علت كاربرد گسترده در پروژههاي عمراني، از جايگاه ويژهاي برخوردار است. یکی از مباحث مهم در نورد مقاطع، طراحی کالیبراسیون میباشد که درحال حاضر معمولاً با اصول تجربی یا آزمون و خطا میباشد که این موضوع باعث هزینههای بسیاری در زمان راهاندازی و تولید خط نورد میشود.

با توجه به زمانبر بودن و هزينههاي بالاي طراحی کالیبراسیون نورد مقاطع به روشهاي تجربي، هدف اصلي دست يافتن به روشي علمي جهت طراحي كاليبر قرار داده شده است.

براي رسيدن به اين هدف، يافتن پارامترهاي مؤثر بر نورد مقاطع و همچنين رفتار و تغيير شكل فلز در شرايط مختلف از اهميت بالايي برخوردار است. به علاوه كاهش تعداد مراحل لازم براي نورد يك مقطع خاص از اهمیت بالایی برخوردار است که باعث افزايش سرعت نورد و كاهش زمان توليد، كاهش میزان افت دما در طول فرآيند و به سبب آن كاهش تغيير رفتار مكانيكي فلز ميشود.

به اين خاطر، طراحي جديدی بر اساس كاهش تعداد مراحل نوردي براي توليد مقاطع ارائه شده است. به طوري كه طرح جديد ضمن ايجاد مقطع نهايي با حداقل تعداد كاليبر باعث افزايش نامتناسب نيروهاي نوردي، گشتاورهاي مورد نياز و توان مصرفي نگردد.

تکنولوژی نورد به دلیل سرعت بالا و دقت ابعادی خوب، بهبود خاصیت مکانیکی و…. به عنوان تنها راه تولید بعضی از محصولات فولادی دارای اهمیت بسیاری است.

محصولات حاصل از نورد گرم

به دو دسته محصولات نیمه نهایی که شامل: شمش، شمشال و تختال و محصولات نهایی شامل مقاطع مربوط به ریل و اتصالات آن، مقاطع ساختمانی، مقاطع سبک، انواع لوله و انواع ورق دسته بندی میشود.

براي نورد ورق، غلتكها به شكل استوانه كامل ميباشد. درحالي كه براي نورد مقاطع ديگر نظير مقاطع ساختماني، ريل و مقاطع سبك برروي غلتكها شيارهايي به وجود ميآورند كه شكل مورد نظر با كمك مجموعه شيارهاي تعبيه شده بر روي غلتكهاي نورد در مقطع ورودي ايجاد ميشود.

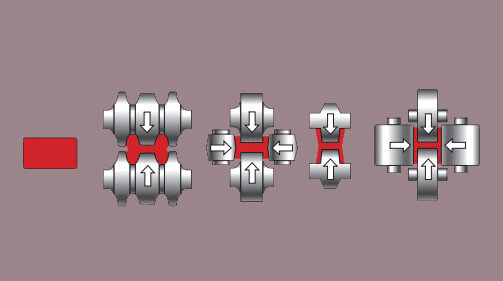

¶ به يك زوج شيار كه در دو غلتك روبروي هم و يا به عبارتي همكار ايجاد شده است و مشتركاً تغيير شكل مورد نظر را ايجاد ميكنند، كاليبر نورد گفته میشود.

کالیبر نورد به دو دسته فعال و غیرفعال تقسیم میشود:

كاليبر فعال، كاليبري است كه در طي آن تغيير شكل درمحصول ايجاد ميشود و از دو شيار فعال تشكيل شده است و يك كاليبر غير فعال، كاليبري است كه در آن تغيير شكل ايجاد نميشود و شامل يك شيار فعال و يك شيار غير فعال میباشد كه در سمت بالا يا پايين كاليبر قرار دارد و معمولاً در قفسههاي نورد كه از سه غلتك استفاده ميشود بهكار ميرود.

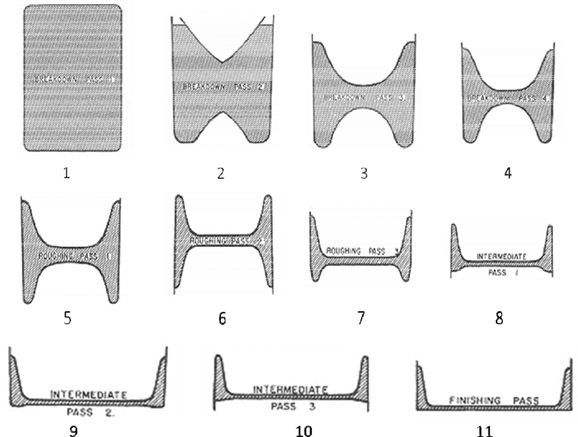

کالیبرهای نورد براساس کاربرد به سه گروه دسته بندی میشود:

1_ مرحله خشن کاری(ROUGHING): امروزه با توجه به پيشرفت تكنولوژي در قسمت ريختهگري، اين مرحله نورد تقريباً درحال حذف می باشد.

2_ مرحله کاهش و شکلدهی(intermediate): كاليبرهاي اين مرحله جهت كاهش سطح مقطع اوليه تا ميزان مشخص مدنظر به كار ميروند. اين نوع از كاليبرها معمولاً در فرآيند توليد مقاطع پيچيده و مخصوصاً مقاطع نامتقارن به كار ميروند به گونهاي كه سطح مقطع كاهش يافته را به سمت رسيدن به مقطع نهايي مدنظر هدايت ميكنند.

3_کالیبر مرحله نهایی(finishing): در كاليبرهاي اين مرحله، هدف رسيدن به سطح مقطع نهايي طبق استاندارد موجود و تعريف شده در خط توليد ميباشد و عموماً در هر خط توليد يك كاليبر نهايي بهكار گرفته شده است که به علت اهميت ظرافت محصول در اين مرحله معمولاً غلتكها اين مراحل داراي پرداخت سطحي بهتر نسبت به غلتكهاي ساير كاليبرها ميباشد.

شکل 1: تقسيم بندي كاليبرها با توجه به نوع كاربرد آنها

تعيين هندسه شيارهاي به كار رفته بر روي غلتكها به منظور ايجاد سطح مقطع مورد نظر در فلز ورودي را طراحی کالیبراسیون نورد مي نامند.

به طور کلی هدف از طراحي كاليبر بر روی غلتکهای خط نورد شامل قسمتهاي زير مي باشد:

- دستيابي به محصول نهايي با توجه به محدوديتهاي ابعادي حاصل از استاندارد

- حداقل كردن تنشهاي داخلي در فلز نورد شده

- دستيابي به حداكثر توليد با حداقل هزينه

- كاهش دادن سايش غلتكها تا حد ممكن

- داشتن كيفيت در سطح مناسب محصول نهايي

يكي از مباحث مورد توجه در طراحي كاليبر نورد مقاطع فولادی، تعریض بوده است. از آنجايي كه جريان بيش از حد فلز در راستاي عرض در فرآيند نورد موجب معيوب شدن سطح مقطع و نيز نا كارآمد شدن كاليبراسيون ميشود، تعريض به عنوان يكي از پارامترهاي تعيين كننده در طراحي كاليبر شناخته ميشود.

اگرچه ميزان تعريض به پارامترهاي مستقلي همچون ابعاد سطح مقطع ورودي، نسبت قطر غلتك به ارتفاع مقطع، درصد كاهش ارتفاع، سرعت ورودي و اصطكاك بستگي دارد، اما به دليل پيچيده بودن اين فاكتورها درحال حاضر تخمين دقيقي از ميزان تعريض در دسترس نمي باشد.

یکی از روشهایی که در طراحی کالیبراسیون استفاده میشود، روش مدلسازی المان محدود میباشد.که شامل هندسه سطح مقطع خروجی، نیروهای نورد گشتاور (که به دما و سطح مقطع خروجی از کالیبرهای مختلف) و توان مصرفی (که میتوان برحسب آمپر و ولتاژ که الکتروموتور در زمان نورد مصرف میکند، محاسبه کرد) مورد بررسی قرار میگیرد.

|

نویسنده: مهندس کامران عزیزی – کارشناس واحد تحقیق و توسعه |